Die Herstellung von Kohlenstoffkeramikscheiben aus C/C-SiC mittels der Methode der Infiltration mit flüssigem Silizium (LSI – Liquid Silicon Infiltration) umfasst den Prozess des Heißpressens der Kohlenstoffmatrix (Kohlenstofffasern und Harz), bei dem die Grundstruktur/ Die Form der Scheibe vorbereitet wird. Mit hilfe der LSI-Technologie wird flüssiges Silizium in die Matrix infiltriert, die zusammen mit Kohlenstofffasern bei hoher Temperatur SiC (Siliziumkarbid) – Keramik bildet.

Die Carbonfasern in der Scheibenstruktur verleihen der Scheibe eine hohe Festigkeit, was auch hohe mechanische Belastungen der Scheibe ermöglicht. Der „keramische“ Teil der Struktur erhöht vor allem die Härte, insbesondere der oberen Oberfläche, was einen geringen Scheibenverschleiß und eine lange Lebensdauer ermöglicht.

Diese Technologie (LSI) wird vom führenden SGL-Hersteller Brembo eingesetzt.

Mehr über die Herstellung von Discs erfahren Sie hier:

Nachteile von Bremsscheiben, die mit der LSI-Technologie hergestellt werden

Unkontrollierte oder ungleichmäßige Verteilung von Silikon am Umfang der Bremsscheibe

Die ungleichmäßige Verteilung am Umfang der Bremsscheibe führt zu einem Unterschied in der Dichte/Masse/Härte der Scheibe am Umfang. Bei der Produktion schließt der Hersteller defekte Bremsscheiben aus dem Prozess aus und die meisten davon gelangen nicht zum Kunden.

Leider ist eine 100-prozentige Kontrolle nicht möglich und es können Scheiben mit „grenzwertiger Qualität“ an den Kunden gelangen. In solchen Fällen kann es auch bei ausreichend dimensionierten Scheiben aufgrund der ungleichmäßigen Struktur der Scheibe schon bei normalem Gebrauch zu Vibrationen oder Geräuschen kommen.

Außerdem reagieren solche Scheiben empfindlicher auf Formverformungen (Verdrehungen), die die Bremsleistung beeinträchtigen.

Risse (CCB-Scheiben – Porsche, Mercedes, Audi…)

Die oberste Schicht der Scheibe ist extrem hart, aber nicht hart/zäh wie die Kohlefaserbasis. Bei erhöhter Temperatur dehnen/kontrahieren die Schichten unterschiedlich und durch Temperaturbelastungen der Scheibe (bei starkem Bremsen) kommt es zu Rissen in der Deckschicht. Dies erkennt man an Mikrorissen auf der Oberfläche, die auch bei fast neuen Scheiben möglich sind.

Die Folge der Risse ist eine offene Struktur der Scheibe, die den Durchtritt von Sauerstoff in den Kern der Scheibe beschleunigt bzw. Beschleunigt die Oxidation/Verbrennung von Kohlenstofffasern. Dadurch verschleißen die Scheiben schneller und verlieren bei starker Belastung die erforderliche mechanische Festigkeit.

Delaminierung

Bei erhöhter Belastung dehnen sich die Schichten unterschiedlich aus und es entstehen Mikrorisse zwischen den Schichten. Bei einer Zunahme von Mikrorissen kann es bei erhöhter Belastung zu einer Ablösung der Deckschicht vom Untergrund kommen. In diesem Fall verringert sich die Bremsleistung aufgrund der verringerten Arbeitsfläche der Scheibe und es kann im Extremfall zum Zerfall der Scheibenstruktur kommen. Eine solche Bremsscheibe muss umgehend erneuert bzw. ausgetauscht werden

Die meisten Defekte und Schäden an Carbon-Bremsscheiben (Oxidation und Delaminierung) können effektiv repariert werden.

hoden auf dem Markt, mit denen die Bremsscheibe erneuert werden kann.

- Die LSI-Technologie folgt dem gleichen Prozess wie die Produktion von neuen Bremsscheiben und verwendet Silizium zur Infiltration, das bei erhöhter Temperatur mit Kohlenstofffasern zu SiC (Keramik) führt.

- Die LPI-Technologie nutzt verschiedene Polymere und Pyrolyse zur Infiltration. Das Polymer enthält die Grundkomponenten (Si und Kohlenstoff) für die Bildung von Keramik (SiC) bei erhöhter Temperatur. (verwendet von ReDisk d.o.o.).

Die beiden Methoden unterscheiden sich hinsichtlich der technologischen Parameter, die sich auf die Qualität der durchgeführten Erneuerung auswirken.

Die folgende Tabelle zeigt die Hauptmerkmale/Unterschiede bei der Verwendung der einzelnen Wiederherstellungsmethoden.

| METHODE LPI (ReDisc) | |

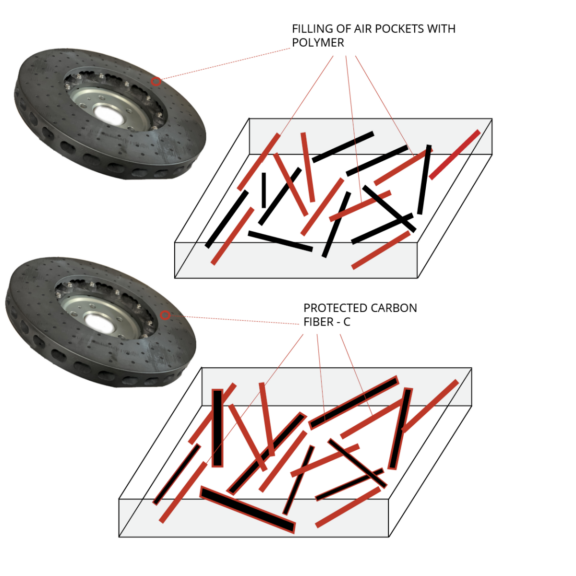

| Unterschied | Das Polymer schützt (umhüllt) die vorhandenen Carbonfasern und füllt die Lufteinschlüsse. Die Beibehaltung der Kohlefaser sorgt für eine hohe Festigkeit der Scheibe, und Siliziumkarbid (Keramik) füllt die Lufteinschlüsse und erhöht so die Festigkeit/Härte sowie die Lebensdauer der Scheibe. Die Scheibe ist zusätzlich mit einer OXY-Beschichtung auf der Oberfläche geschützt, die die Oxidation der Carbonfasern reduziert und so die Lebensdauer der Scheibe weiter verlängert.

Bild 1 |

| Vorteile | Die Festigkeit der Scheibe nimmt zu. Die offene Porosität an der Oberfläche wird reduziert, die Härte bleibt gleich wie vor der Erneuerung. Die Carbonfasern werden geschützt, was den Verschleiß der Bremsscheibe verlangsamt. Bewährte Technologie – mehr als 500 erneuerte Scheiben auf dem Markt. |

| Nachteile | Aufgrund mehrerer Infiltrations- und Pyrolysezyklen ist eine längere Produktionszeit erforderlich. |

| Gefahren | / |

| METHODE LSI | |

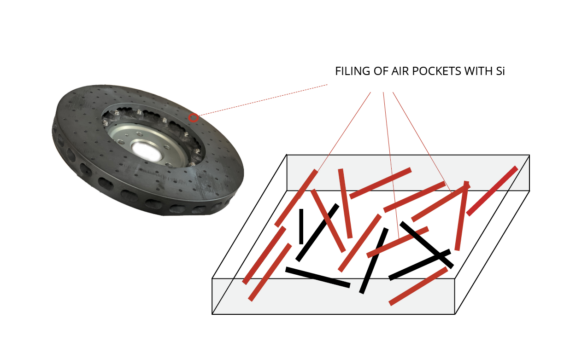

| Unterschied | Durch die hohe Temperatur reagiert geschmolzenes Silizium mit Kohlenstoff in Form von Kohlenstofffasern. Dadurch wird der Anteil an Kohlenstofffasern reduziert und durch SiC (Keramik) ersetzt. Diese Methode erhöht die Härte des Materials. Durch die Reduzierung des Anteils an Carbonfasern wird die Festigkeit der Scheibe deutlich reduziert, was für die mechanische Stabilität und hohe Belastungen entscheidend ist. Auch die offene Porosität (Mikrorisse auf der Oberfläche) nimmt zu, was die Lebensdauer der Scheibe verkürzt.

Bild 2 |

| Vorteile | Die Härte nimmt zu. Die Möglichkeit, eine neue Schicht zu erstellen (die Dicke der Scheibe zu erhöhen). |

| Nachteile | Die Festigkeit, die für die mechanische Stabilität der Scheibe entscheidend ist, wird reduziert. Unbewährte Erneuerungstechnologie. |

| Gefahren | Aufgrund der abnehmenden Festigkeit steigt mit zunehmender Scheibenbelastung die Gefahr einer Verformung der Bremsscheibe (siehe Abbildung).

|

Abbildung 1: Die LPI-Technologie (ReDisc) schützt die Kohlefaser und füllt die Lufteinschlüsse mit SiC (Keramik).

Abbildung 1: LSI-Technologie … Silizium reagiert mit Kohlenstofffasern zu SiC (Keramik).

Abschluss:

Erhöhter Verschleiß (schneller als normal) oder Bremsscheibenschäden durch eine instabile/unkontrollierte LSI-Bremsscheibenproduktion (oben beschrieben).

Es ist ineffizient und sinnlos, für die Erneuerung und Verbesserung einer verschlissenen Scheibe die gleiche Technologie als für die Produktion von Neuen Bremsscheiben einzusetzen, da wird mit jedem neuen Prozess teilweise die Härte der Scheiben erhöht, gleichzeitig aber die Festigkeit der Scheiben verringert als die Kohlefaser selbst werden bei dem Prozess verbrannt/verbraucht. Die Festigkeit ist entscheidend für die Stabilität der Bremsscheibe und verhindert, dass die Bremsscheibe bei erhöhter Belastung auseinanderfällt. Gleichzeitig bringt es zusätzliche Instabilität in den Prozess (Si-Infiltration in die Bremsscheibe). Durch den Einsatz der LSI-Technologie beim Wiederaufbau erhöht sich die Empfindlichkeit der Bremsscheibe gegenüber höheren Belastungen, wodurch es auch zum Totalschaden (Explodieren) kommen kann.

Basierend auf diesen Erkenntnissen/Tests wurde die LPI-Technologie entwickelt, die das Ergebnis jahrzehntelanger Forschung und Tests ist, an denen Experten aus Slowenien, Deutschland und Amerika beteiligt waren. Die Erneuerung von Bremsscheiben mit der LPI-Technologie wirkt sich ausschließlich positiv auf die Bremsscheibe selbst aus und beeinträchtigt keine der mechanischen Eigenschaften der Scheiben. Die mechanische Härte der Oberfläche bleibt gleich wie vor der Erneuerung oder nimmt leicht zu, während die Festigkeit der Scheibe zunimmt. Vertrauen Sie auf die bewährte Technologie der Erneuerung nach dem LPI-Verfahren, das mehr als 500 Stück produziert hat und von ReDisc d.o.o. verwendet wird.